推薦新聞

行業動態

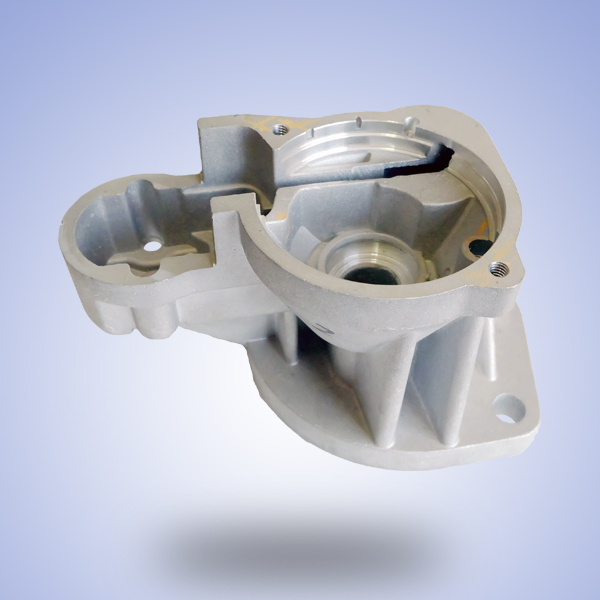

汽車啟動機外殼采用壓鑄件具有以下多方面優勢:

1.良好的力學性能

高強度:壓鑄件能夠形成致密的內部組織,具有較高的強度和硬度,可以承受啟動機在工作過程中產生的各種力和振動,保證外殼的結構穩定性,減少因外力作用而導致的變形或損壞,延長啟動機的使用壽命。

良好的耐磨性:壓鑄件表面較為光滑,且具有一定的硬度,在與其他部件接觸和摩擦過程中,能夠有效抵抗磨損,保持良好的配合精度,確保啟動機的正常運轉。

2.高精度和復雜形狀成型能力

高精度尺寸:壓鑄工藝可以實現很高的尺寸精度和重復性,能夠正確地制造出符合設計要求的啟動機外殼,其尺寸公差可以控制在較小范圍內,有利于提高啟動機整體的裝配精度和性能穩定性,減少因外殼尺寸偏差導致的裝配問題和故障。

復雜形狀制造:可以制造出各種復雜形狀的外殼,如帶有薄壁、深腔、異形結構等,能夠更好地滿足啟動機內部零部件的布局和散熱、降噪等功能需求,同時也有助于實現汽車發動機艙內的緊湊布局,提高空間利用率。

3.良好的散熱性能

金屬材質導熱性好:一般用于壓鑄汽車啟動機外殼的鋁合金或鎂合金等材料具有良好的導熱性能,能夠快速將啟動機工作時產生的熱量散發出去,有效降低啟動機的工作溫度,提高其性能和可靠性,防止因過熱而導致的部件損壞或性能下降,延長啟動機的使用壽命。

優化的散熱結構設計:壓鑄工藝便于在外殼上設計各種散熱結構,如散熱片、散熱筋等,進一步增強散熱效果,確保啟動機在長時間工作過程中保持在合適的溫度范圍內。

4.生產效率高

成型速度快:壓鑄是一種高效的成型工藝,能夠在短時間內完成啟動機外殼的成型,生產周期短,適合大規模批量生產,從而降低生產成本,提高生產效率,滿足汽車行業對零部件大量供應的需求。

自動化程度高:壓鑄過程可以實現高度自動化,從模具的開合、壓鑄材料的注入到產品的取出等環節都可以通過自動化設備完成,減少了人工干預,提高了生產效率和產品質量的穩定性,同時也降低了人工成本和勞動強度。

5.表面質量好

光滑美觀:壓鑄件表面粗糙度低,較為光滑平整,外觀質量好,一般不需要進行過多的后續表面處理就可以直接使用,減少了表面處理工序和成本,同時也提高了生產效率。而且良好的表面質量有利于在外殼上進行標識、涂裝等后續加工,提升產品的整體美觀度和市場競爭力。

良好的耐腐蝕性:壓鑄后的外殼經過適當的處理(如陽極氧化、涂漆等),可以具有較好的耐腐蝕性,能夠抵御汽車發動機艙內的惡劣環境,如油污、水汽、酸堿等物質的侵蝕,保證啟動機外殼的完整性和性能穩定性,延長其使用壽命。

首頁

首頁

微信

微信

電話

電話